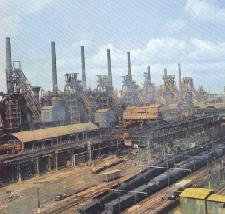

Les

Hauts Fourneaux

|

L'usine de Rombas comporte

8 hauts fourneaux placés d'Ouest en Est sur une ligne

parallèle à la voie SNCF et espacés de

50 mètres d'axe en axe. En 1962, ils peuvent produire

environ 3.600 tonnes de fonte par jour, soit 1,2 millions de

tonnes par an. Cette capacité sera portée

à 1,4 millions de tonnes en 1964 aprés le

démarrage de l'agglomération sur

bande.

|

|

Le chargement des matières

premières (coke, minerais et agglomérés)

s'effectue, pour cinq hauts fourneaux, par bennes et, pour les trois

autres plus modernes, par doubles skips. Un parc à additions,

équipé de deux ponts de grande portée, assure la

manutention de toutes les matières d'appoint venant s'ajouter

à la charge de minerais et de coke: il s'agit notamment de

scories ou de menues ferrailles de

récupération.

La combustion du coke,

provoquée par l'air ou "vent" insufflé chaud par les

tuyères à la partie inférieure du haut fourneau,

produit de l'oxyde de carbone et un peu d'hydrogène en

atmosphère réductrice. Ces gaz réduisent les

oxydes de fer des minerais: le fer se carbure en présence d'un

excès de carbone et donne la fonte qui se recueille au fond du

creuset. Les parties stériles et non volatiles des minerais

donnent le laitier qui surnage sur la fonte.

Le gaz de haut fourneau,

récupéré au gueulard, est un gaz pauvre (900

calories par mètre cube environ) mais très abondant:

Rombas produit 14 millions de mètres cubes de gaz par jour. Le

gaz de haut fourneau trouve, après épuration, de

nombreuses et importantes utilisations dans l'usine même: il

sert tout d'abord au chauffage des appareils Cowper, appareils

cylindriques hauts de 35 ou 37 mètres, diamètre 7

à 8 mètres, installés au voisinage

immédiat des hauts fourneaux et destinés à

porter le "vent" à une température de 800 à

1000°C. A raison de deux ou trois appareils par haut fourneau,

Rombas possède 23 appareils Cowper ayant une surface de

chauffe de 24 à 32.000 mètres carrés chacun. De

même le gaz de haut fourneau est un combustible

généralement utilisé pour le chauffage des fours

de laminoirs. Le gaz de haut fourneau constitue également une

source importante d'énergie mécanique et

électrique en particulier pour les soufflantes de hauts

fourneaux et d'aciéries. Une turbo-soufflante à gaz,

avec alternateur de 14.000 kW est en service depuis 1960. La centrale

sidérurgique de Richemont, commune à plusieurs usines

de la région, d'une puissance de 425.000 kW, reçoit des

hauts fourneaux de Rombas 25% de son énergie sous forme de

gaz. Ce gaz sert en outre au chauffage de nombreux fours de laminoirs

dans lesquels le métal est porté à sa

température d'emploi (1200°C environ)

L'épuration du gaz par voie

sèche, puis électrique et humide, donne lieu chaque

jour à la production de poussières riches en fer

recyclées par l'installation d'agglomération à

fours tournants en même temps que les fines provenant du

concassage des minerais.

Les poussières du gueulard

sont véhiculées par une installation pneumatique

entièrement automatique.

Le minarai contenant en moyenne 32%

de fer sur sec, il faut donc pour produire 1.000 kg de fonte,

employer environ 3.600 kg de minerai et 1.000kg de coke. Le laitier

provenant de la fusion de la gangue du minerai est plus abondant

(surtout en volume) que la fonte. Ce laitier n'est pas perdu: une

bonne partie est granulée en vue de son utilisation par les

cimenteries, le reste de ce laitier est concassé pour le

revêtement des routes ou transformé en

briques.

Alors que l'écoulement du

laitier est à peu près continu pendant la moitié

du temps de marche du haut fourneau, c'est à intervalles

réguliers, d'environ cinq heures, que s'effectue pour chacun

des hauts fourneaux la coulée de fonte dans les poches de 50

tonnes qui sont ensuite immédiatement pesées et

conduites aux mélangeurs placés à

l'entrée de l'aciérie Thomas.

Une partie de la fonte est en outre

expédiée à SOLLAC, par wagons-mélangeurs

de 100 tonnes transportés par la SNCF de Rombas à

Ebange.

|

|

|

|

Rubrique

précédente

|

Début de

page

|

Rubrique

suivante

|